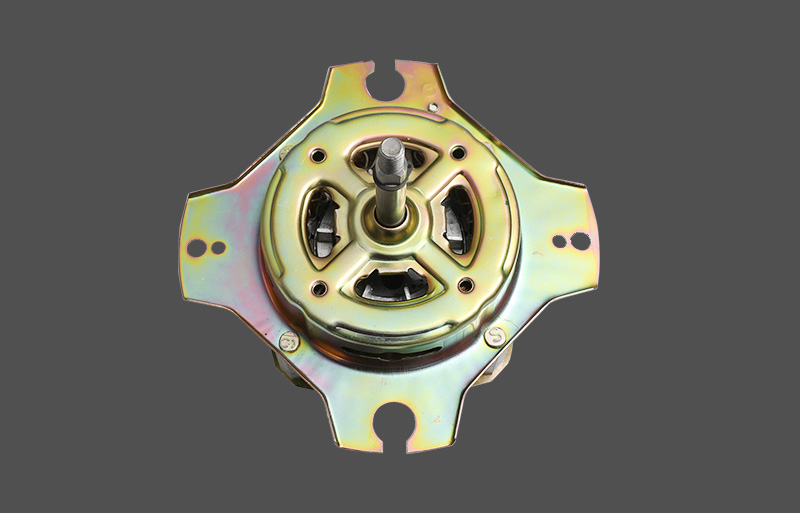

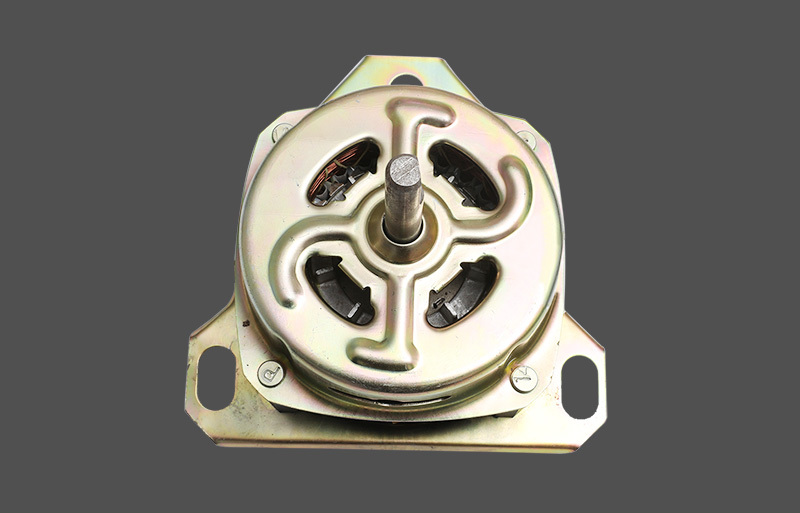

স্পিন মেশিন মোটর বিভিন্ন ধরণের শিল্প সরঞ্জামগুলিতে ক্রমবর্ধমান ব্যবহৃত হয়। তাদের পারফরম্যান্সের স্থায়িত্ব এবং নির্ভরযোগ্যতা উত্পাদন দক্ষতা এবং সরঞ্জাম সুরক্ষায় গুরুত্বপূর্ণ ভূমিকা পালন করে। যাইহোক, মোটরগুলি প্রায়শই অপারেশন চলাকালীন কম্পনের ব্যর্থতার মুখোমুখি হয়, যা কেবল মোটর নিজেই ক্ষতি করে না, তবে পুরো যান্ত্রিক সিস্টেমের স্বাভাবিক ক্রিয়াকলাপকেও প্রভাবিত করতে পারে।

কম্পন ব্যর্থতার কারণ

ভারসাম্যহীনতা: মোটর রটার উত্পাদন বা ইনস্টলেশন চলাকালীন ভারসাম্যহীন হতে পারে, যা অপারেশন চলাকালীন কেন্দ্রীভূত শক্তি সৃষ্টি করবে, যার ফলে কম্পন সৃষ্টি হবে। ভারসাম্যহীনতা মোটর কম্পনের অন্যতম প্রধান কারণ এবং অবশ্যই যথেষ্ট মনোযোগ দেওয়া উচিত।

মিসিলাইনমেন্ট: মোটর এবং লোডের মধ্যে দুর্বল প্রান্তিককরণ অতিরিক্ত কম্পনের কারণ হবে। দুর্বল প্রান্তিককরণ বিয়ারিং এবং অন্যান্য উপাদানগুলিতে অসম বোঝা সৃষ্টি করে, যা পরিধানকে তীব্র করে তোলে এবং কম্পন সৃষ্টি করে।

ভারবহন ব্যর্থতা: মোটরটিতে সবচেয়ে সহজেই জীর্ণ উপাদান হিসাবে, অপর্যাপ্ত তৈলাক্তকরণ, দূষণ বা ওভারলোডের মতো কারণগুলির কারণে ভারবহন ব্যর্থ হতে পারে, যার ফলে কম্পন বৃদ্ধি পায়।

যান্ত্রিক আলগাতা: মোটরটির মাউন্টিং বা সংযোগকারী অংশগুলি যদি আলগা হয় তবে কম্পনটি আরও বাড়বে। আলগা অংশগুলি অনুরণন সৃষ্টি করতে পারে, আরও কম্পনের স্তরকে আরও বাড়িয়ে তুলতে পারে।

অনুরণন ঘটনা: যখন মোটরটির প্রাকৃতিক ফ্রিকোয়েন্সি অপারেটিং ফ্রিকোয়েন্সিটির কাছাকাছি থাকে, তখন অনুরণন ঘটতে পারে, যার ফলে কম্পনের প্রশস্ততায় উল্লেখযোগ্য বৃদ্ধি ঘটে।

বৈদ্যুতিক সমস্যা: মোটরের অভ্যন্তরে বৈদ্যুতিক ত্রুটি যেমন ফেজ শর্ট সার্কিট বা ফেজ বর্তমান ভারসাম্যহীনতা, বর্ধিত কম্পনের কারণ হতে পারে।

পরিবেশগত কারণগুলি: বাহ্যিক পরিবেশের প্রভাব যেমন অস্থির ভিত্তি বা অসম স্থল, মোটরটিতে কম্পনও তৈরি করতে পারে।

কম্পন ত্রুটি সনাক্তকরণ পদ্ধতি

কম্পন ত্রুটি সমাধান করার আগে, মোটরটির কম্পন অবস্থা অবশ্যই সম্পূর্ণ সনাক্ত করতে হবে। সাধারণ সনাক্তকরণ পদ্ধতিগুলির মধ্যে রয়েছে:

কম্পন বিশ্লেষক **: কম্পনের উত্স নির্ধারণের জন্য কম্পনের ডেটা পেতে এবং কম্পনের ফ্রিকোয়েন্সি, প্রশস্ততা এবং পর্যায় বিশ্লেষণ করতে একটি কম্পন বিশ্লেষকের মাধ্যমে মোটরটি রিয়েল টাইমে পর্যবেক্ষণ করা হয়।

বর্ণালী বিশ্লেষণ: কম্পন সংকেতের বর্ণালী বিশ্লেষণ বিভিন্ন ফ্রিকোয়েন্সি উপাদানগুলি সনাক্ত করতে পারে এবং ভারসাম্যহীনতা, মিস্যালাইনমেন্ট এবং ভারবহন ব্যর্থতার মতো সমস্যার মূল কারণগুলি নির্ধারণ করতে সহায়তা করতে পারে।

তাপীয় ইমেজিং সনাক্তকরণ: মোটরটির তাপমাত্রা বিতরণ সনাক্ত করতে তাপীয় ইমেজিং প্রযুক্তি ব্যবহার করুন এবং তাত্ক্ষণিকভাবে কম্পনের কারণে সৃষ্ট গরম দাগগুলি সন্ধান করুন।

শব্দ সনাক্তকরণ: শ্রবণ সনাক্তকরণের মাধ্যমে এটি নির্ধারণ করা যেতে পারে যে মোটর চলাকালীন অস্বাভাবিক শব্দ রয়েছে কিনা, যেমন ঘর্ষণ শব্দগুলি, কড়া শব্দগুলি ইত্যাদি These এই শব্দগুলি সাধারণত কম্পন ত্রুটির সাথে ঘনিষ্ঠভাবে সম্পর্কিত।

ভিজ্যুয়াল পরিদর্শন: ly িলে .ালা, পরিধান বা অন্যান্য অস্বাভাবিকতা রয়েছে কিনা তা পর্যবেক্ষণ করার জন্য নিয়মিতভাবে মোটরটি পরিদর্শন করুন, যাতে সম্ভাব্য সমস্যাগুলি তাড়াতাড়ি সনাক্ত করতে পারে।

কম্পন ব্যর্থতার জন্য সমাধান

কম্পন ব্যর্থতাগুলি কার্যকরভাবে মোকাবেলা করতে, নিম্নলিখিত সমাধানগুলি সুপারিশ করা হয়:

নিয়মিত রক্ষণাবেক্ষণ এবং পরিদর্শন: একটি বিশদ রক্ষণাবেক্ষণ পরিকল্পনা বিকাশ করুন এবং নিয়মিত মোটরটির কম্পনের স্থিতি পরীক্ষা করুন। কম্পন বিশ্লেষণ এবং তাপমাত্রা পর্যবেক্ষণের মতো উপায়গুলির মাধ্যমে, সম্ভাব্য সমস্যাগুলি একটি সময়োচিত পদ্ধতিতে আবিষ্কার এবং পরিচালনা করা যেতে পারে।

ভারসাম্য সংশোধন: ভারসাম্যহীনতার কারণে কম্পনের জন্য, রটার ভারসাম্য সংশোধন করা উচিত। গতিশীল ভারসাম্য পরীক্ষার মাধ্যমে, ভারসাম্যহীন অংশগুলি চিহ্নিত করা হয় এবং কম্পনের স্তর হ্রাস করার জন্য সংশ্লিষ্ট সামঞ্জস্য করা হয়।

প্রান্তিককরণ সামঞ্জস্য: দুর্বল প্রান্তিককরণের কারণে অতিরিক্ত কম্পন এড়াতে মোটর এবং লোডের মধ্যে প্রান্তিককরণের নির্ভুলতা নিশ্চিত করুন।

ভারবহন রক্ষণাবেক্ষণ: ভাল তৈলাক্তকরণ নিশ্চিত করতে এবং অপর্যাপ্ত তৈলাক্তকরণের ফলে সৃষ্ট পরিধান এবং ব্যর্থতা এড়াতে নিয়মিত ভার্চিংয়ের লুব্রিকেশন স্থিতি পরীক্ষা করে দেখুন।

দৃ Fic ়করণকে শক্তিশালী করুন: আলগাতার কারণে সৃষ্ট কম্পন এড়াতে সমস্ত অংশ দৃ ly ়ভাবে সংযুক্ত রয়েছে তা নিশ্চিত করার জন্য নিয়মিত মোটর এবং এর সংযুক্ত অংশগুলি পরীক্ষা করে দেখুন